Diseño optimizado para mecanizado CNC: Guía de buenas prácticas

El diseño correcto de una pieza es fundamental para un mecanizado CNC exitoso. Los ingenieros deben aplicar buenas prácticas de diseño para manufactura a fin de evitar problemas en producción. A continuación, presentamos una guía técnica de consideraciones geométricas, tolerancias y materiales para optimizar piezas destinadas al mecanizado CNC, asegurando fabricabilidad, precisión y costos controlados.

Consideraciones geométricas en el diseño CNC

Una geometría bien pensada facilita el trabajo en el taller CNC. Algunas recomendaciones clave incluyen:

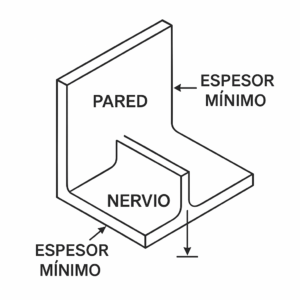

Espesor mínimo de paredes y nervios

Evite diseñar paredes excesivamente delgadas. Las paredes muy finas tienden a vibrar o deformarse durante el fresado, dificultando mantener tolerancias. Como regla general, se recomienda un espesor mínimo de ≈0,8 mm para piezas metálicas y ≈1,5 mm para plásticoshlhrapid.com. Paredes más gruesas aportan rigidez, reducen vibraciones y previenen roturas durante el mecanizado.

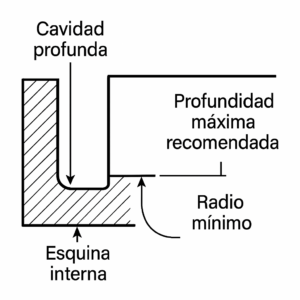

Cavidades profundas y esquinas internas

Las cavidades y ranuras muy profundas incrementan notablemente el tiempo de mecanizado y el desgaste de herramientas. Se sugiere limitar la profundidad de cavidades a unas 3–4 veces el diámetro de la fresa empleada, salvo que se utilicen herramientas especiales. Asimismo, todas las esquinas internas deben tener un radio de concordancia; las fresas cilíndricas no pueden dejar esquinas rectas perfectas. Procure diseñar radios internos generosos (idealmente al menos 1/3 de la profundidad de la cavidad) para facilitar la entrada de la herramienta. Un radio ligeramente mayor que el mínimo necesario mejorará el acabado superficial en esas zonas. En resumen, evite ángulos internos agudos y fondos de bolsillo planos sin radio: en su lugar, incorpore chaflanes o filetes que se adapten a la geometría de la fresa.

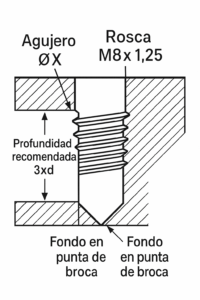

Agujeros y roscas

Al diseñar taladros y roscas, utilice diámetros estándar siempre que sea posible. Los agujeros muy pequeños o demasiado profundos son difíciles de mecanizar con precisión; por ejemplo, taladros más profundos que ~4 veces su diámetro requieren brocas especiales o etapas de taladrado adicionales. Indique en el plano todas las roscas internas o externas mediante las convenciones normalizadas (por ejemplo, M8 × 1,25 para un agujero roscado métrico) – el modelo 3D por sí solo no suele transmitir esta información. Una práctica común es limitar la profundidad roscada útil a unas 3 veces el diámetro nominal del tornillo, ya que roscas más largas no aportan mucha resistencia adicional. También se deben evitar agujeros ciegos con el fondo plano si se puede optar por fondo en punta de broca, lo que simplifica el mecanizado.

Tolerancias dimensionales y geométricas

Es tentador especificar tolerancias muy cerradas en todas las cotas, pero esto eleva innecesariamente el coste y la dificultad de fabricación. Lo recomendable es aplicar tolerancias razonables acorde a la funcionalidad de cada medida. Por ejemplo, las tolerancias generales estándar según ISO 2768 (clase Mediana o Fina para metal) suelen ser suficientes en la mayoría de dimensiones no críticas. Un taller CNC típico puede mantener ±0,05 mm en metales sin dificultad y alrededor de ±0,1–0,2 mm en plásticos, salvo indicación contraria. Solo dimensiones funcionales clave (encajes, alineamientos, etc.) deberían llevar tolerancias estrechas especiales.

Además de tolerancias dimensionales, considere si hacen falta tolerancias geométricas (planitud, perpendicularidad, concentricidad, etc.). Estas se indican mediante símbolos GD&T en el plano. Úselas únicamente cuando aporten valor al desempeño de la pieza en su ensamblaje o funcionamiento. Por ejemplo, podría requerirse planitud de 0,1 mm en una superficie de apoyo crítica, o coaxialidad en un eje. Incluir tolerancias geométricas claras evita ambigüedades y asegura que el taller entienda los requisitos funcionales.

En cualquier caso, es buena práctica añadir en una nota del plano las tolerancias generales aplicables (p. ej. “Salvo indicación, ±0,1 mm. Tolerancias generales según ISO 2768-m”). De este modo, el fabricante conoce los criterios por defecto para las cotas no acotadas específicamente.

Selección de materiales adecuada

La elección del material impacta tanto en las propiedades de la pieza como en la facilidad de mecanizado. Al diseñar, infórmese de la maquinabilidad del material propuesto:

-

Metales comunes: El aluminio y sus aleaciones (Ej: 6082, 7075) son altamente maquinables y permiten mayores avances, reduciendo tiempos. Aceros al carbono de medio mecanizar (Ej: S235, 42CrMo4) ofrecen buen equilibrio entre resistencia y facilidad de corte. Aceros inoxidables o aleaciones muy duras (Ej: titanio, Inconel) son más difíciles de cortar, aumentando desgaste de herramienta y coste; úselos solo si las especificaciones lo requieren.

-

Plásticos técnicos: Materiales como ABS, POM (Delrin) o PMMA mecanizan bien con herramientas afiladas y buena sujeción, aunque se debe vigilar la generación de calor. Plásticos blandos o con cargas abrasivas pueden requerir ajustes de velocidad.

-

Otros materiales: Si su pieza requiere materiales especiales (ej. latón, cobre, materiales compuestos), consulte al taller sobre su experiencia previa. A veces existen aleaciones alternativas más sencillas de mecanizar con propiedades similares. Por ejemplo, una pieza inicialmente pensada en cobre podría fabricarse en aleación de aluminio de alta conductividad, reduciendo tiempo y coste. Evalúe siempre el material en función no solo de sus prestaciones en servicio, sino también de su coste y facilidad de producción.

Otra consideración es el formato de material disponible. Intente diseñar pensando en usar dimensiones estándar de stock (barras, planchas) para minimizar material sobrante. Un buen proveedor podrá aconsejarle sobre qué aleaciones y formatos dan mejores resultados en CNC manteniendo estándares locales y disponibilidad en España.

Otras recomendaciones de diseño

-

Simplifique la geometría cuando sea posible: Piezas muy complejas con múltiples entrantes, ángulos difíciles o secciones mixtas pueden requerir varias configuraciones de máquina o incluso mecanizado multieje. Si una característica no es esencial, considere simplificarla. Eliminar rebajes innecesarios o decorativos complejos puede ahorrar operaciones sin afectar la función. Recuerde: diseñe añadiendo funcionalidad, no complejidad gratuita. Cada operación extra de mecanizado (cambio de herramienta, reposicionamiento) añade tiempo y coste.

-

Considere el acabado superficial requerido: Si su pieza necesita un acabado liso o tratamientos posteriores (pulido, anodizado, pintura), trate de reflejarlo en el diseño. Por ejemplo, evite relieves o grabados demasiado finos que puedan perderse tras el arenado o anodizado. Indique rugosidades máximas (Ra) solo en las superficies donde realmente importe la textura. Acabados especiales en muchas caras incrementan el coste, por lo que mantenga criterios de acabado consistentes y solo especifique superficies críticas que deban ser más finas.

-

Ten en cuenta la fiabilidad en montaje: Si la pieza formará parte de un conjunto, piensa en facilidades de montaje y alineación. Chaflanes o guías de entrada en agujeros pueden añadirse en el diseño para que al ensamblar otras piezas o tornillos sea más sencillo. Estas pequeñas características no complican mucho el mecanizado y aportan valor en la etapa de montaje final.

Conclusión y siguiente paso

Implementar estas buenas prácticas de diseño ayudará a evitar errores de fabricación, reducir ajustes iterativos y conseguir piezas CNC de calidad a la primera. Diseñar con la fabricación en mente se traduce en plazos más cortos y costes más bajos, algo vital para la competitividad de las empresas industriales en España. Si después de optimizar su diseño busca un fabricante de confianza, no dude en consultarnos. Contáctenos para profundizar en estos consejos. En nuestro taller de mecanizado CNC en Elche estaremos encantados de asesorarle y ofrecerle un presupuesto sin compromiso para materializar sus diseños.